Biela en motores eléctricos versus tradicionales

03/09/2025

La biela es un componente fundamental en el mundo de la mecánica automotriz, especialmente en motores tradicionales de combustión interna, donde actúa como un enlace crucial entre el pistón y el cigüeñal. Este elemento mecánico transforma el movimiento lineal del pistón en un movimiento rotativo que impulsa el vehículo, y su diseño ha evolucionado a lo largo de los años para mejorar la eficiencia y la durabilidad. Sin embargo, con el auge de los motores eléctricos, que dominan el panorama de la movilidad sostenible, surge la pregunta sobre el rol de la biela en estos sistemas. En este artículo, exploraremos cómo este componente se manifiesta o no en los motores modernos, comparando sus características, ventajas y desafíos en un contexto cada vez más ecológico.

Este artículo busca desentrañar las diferencias entre la biela en motores tradicionales y su equivalente o ausencia en motores eléctricos, ofreciéndote una visión completa y detallada para que puedas entender mejor el funcionamiento interno de los vehículos que usas diariamente. A lo largo de las secciones siguientes, profundizaremos en aspectos históricos, técnicos y prácticos, con ejemplos reales y análisis comparativos. Mi objetivo es que, al final de esta lectura, sientas que has ganado un conocimiento valioso que te ayude a apreciar las innovaciones en la ingeniería automotriz, y quizás te inspire a explorar más sobre cómo el mundo de los motores está cambiando hacia un futuro más verde.

Definición y función de la biela en motores tradicionales

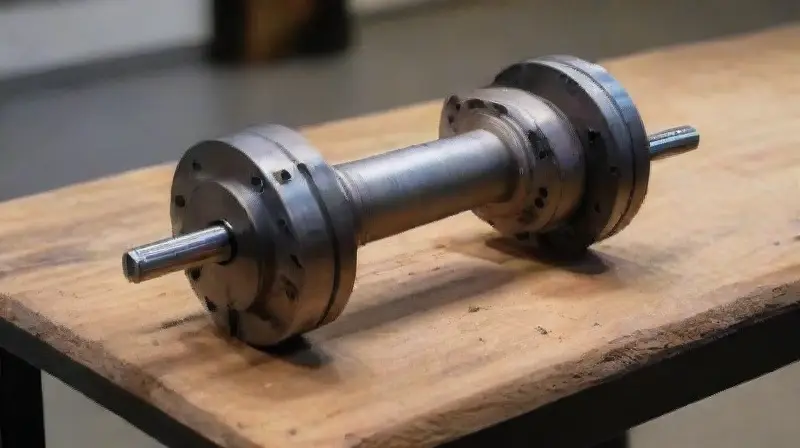

La biela, en el contexto de los motores de combustión interna, es una pieza esencial que conecta el pistón con el cigüeñal, permitiendo la conversión de energía. Este componente se fabrica generalmente con materiales resistentes como el acero forjado o aleaciones ligeras, y su diseño debe soportar altas presiones y temperaturas durante el ciclo de combustión. En un motor de gasolina o diésel, la biela transmite la fuerza generada por la explosión de la mezcla de aire y combustible en el cilindro, convirtiendo el movimiento alternativo del pistón en rotación del cigüeñal. Esto no solo es crucial para el funcionamiento del motor, sino que también influye en la eficiencia general del vehículo, ya que cualquier fallo en la biela puede provocar vibraciones excesivas o incluso fallos catastróficos.

Además de su función primaria, la biela juega un rol importante en el equilibrio dinámico del motor. Por ejemplo, en motores de alto rendimiento, como los usados en vehículos deportivos, las bielas se diseñan con pesos específicos para minimizar las vibraciones y maximizar la estabilidad a altas revoluciones por minuto (RPM). Esto requiere un equilibrio preciso entre la masa de la biela y el resto de los componentes, lo que los ingenieros logran mediante análisis computacionales y pruebas en banco de potencia. En la práctica, una biela bien calibrada puede extender la vida útil del motor y mejorar el consumo de combustible, lo que la convierte en un elemento clave para la optimización del rendimiento.

Otro aspecto interesante es la variabilidad en los diseños de la biela según el tipo de motor. En motores de cuatro tiempos, comunes en automóviles, la biela sigue un ciclo estricto de compresión, combustión, expansión y escape, donde cada fase exige una resistencia diferente. Por el contrario, en motores de dos tiempos, como los de algunas motocicletas, la biela debe ser más ligera y eficiente para manejar ciclos más rápidos. Esto demuestra cómo la biela no es un componente estático, sino uno adaptable que evoluciona con las demandas de la industria automotriz, asegurando que los motores tradicionales mantengan su relevancia a pesar de los avances tecnológicos.

Evolución histórica de la biela en la ingeniería mecánica

La historia de la biela se remonta a los inicios de la Revolución Industrial, cuando los inventores buscaban maneras de convertir el movimiento lineal en rotativo para potenciar máquinas de vapor. En el siglo XVIII, figuras como James Watt perfeccionaron diseños que incluían bielas para conectar pistones a ruedas, lo que revolucionó la producción industrial. En el contexto de los motores automotrices, la biela moderna surgió con el desarrollo de los primeros motores de combustión interna a fines del siglo XIX, como el creado por Nikolaus Otto. Este avance permitió que la biela se integrara en vehículos de tracción, marcando el inicio de la era del automóvil.

A lo largo del siglo XX, la biela experimentó mejoras significativas gracias a los avances en metalurgia y fabricación. Por instancia, durante la Segunda Guerra Mundial, la demanda de motores más eficientes para aviones y tanques impulsó el uso de aleaciones de acero y titanio, que redujeron el peso de la biela sin comprometer su resistencia. En la década de 1970, con la crisis del petróleo, los ingenieros se enfocaron en optimizar la biela para mejorar el consumo de combustible, incorporando diseños fracturados o con rodamientos de rodillos que minimizaban la fricción. Estos cambios no solo mejoraron el rendimiento, sino que también pavimentaron el camino para motores más duraderos en aplicaciones civiles.

Hoy en día, la evolución continúa con la integración de tecnologías como la impresión 3D y los materiales compuestos, que permiten bielas personalizadas para motores de alta performance. Esta progresión histórica nos muestra cómo la biela ha sido un pilar en la innovación mecánica, adaptándose a las necesidades de cada era. Sin embargo, con la transición hacia motores eléctricos, es fascinante ver cómo este componente tradicional podría quedar obsoleto o transformarse en algo nuevo.

Análisis técnico de la biela en motores de combustión interna

En un análisis técnico profundo, la biela debe evaluarse en términos de su resistencia a la fatiga y su capacidad para manejar cargas dinámicas. Durante el ciclo de operación de un motor, la biela soporta fuerzas compresivas y de tracción que pueden superar los 10,000 newtons, dependiendo del tamaño del motor. Esto requiere un diseño preciso, donde factores como el diámetro del ojo de biela y la longitud total influyen en la distribución de tensiones. Ingenieros utilizan software de simulación para modelar estas fuerzas y predecir posibles fallos, lo que ayuda a prevenir problemas como la fractura por fatiga cíclica.

Otro punto clave es el impacto de la biela en la eficiencia térmica del motor. Dado que opera en un entorno de altas temperaturas, la biela debe disipar calor eficientemente para evitar deformaciones. En motores modernos, se aplican recubrimientos cerámicos o lubricantes especiales para reducir el desgaste y mejorar la transferencia de calor. Esto no solo prolonga la vida útil del componente, sino que también contribuye a una mayor eficiencia energética, reduciendo emisiones de CO2. En comparación con otros elementos del motor, la biela es relativamente simple, pero su optimización puede marcar la diferencia en el rendimiento general.

Finalmente, en términos de mantenimiento, la biela requiere inspecciones regulares en motores tradicionales. Problemas comunes, como el desgaste en los cojinetes o la alineación incorrecta, pueden detectarse mediante análisis de vibraciones o cambios en el consumo de aceite. Mantener una biela en óptimas condiciones es esencial para evitar costosas reparaciones, y esto se logra a través de un mantenimiento preventivo que incluye el uso de lubricantes de alta calidad. Este análisis técnico subraya la importancia de la biela como un componente crítico en la fiabilidad de los motores de combustión.

Componentes equivalentes en motores eléctricos

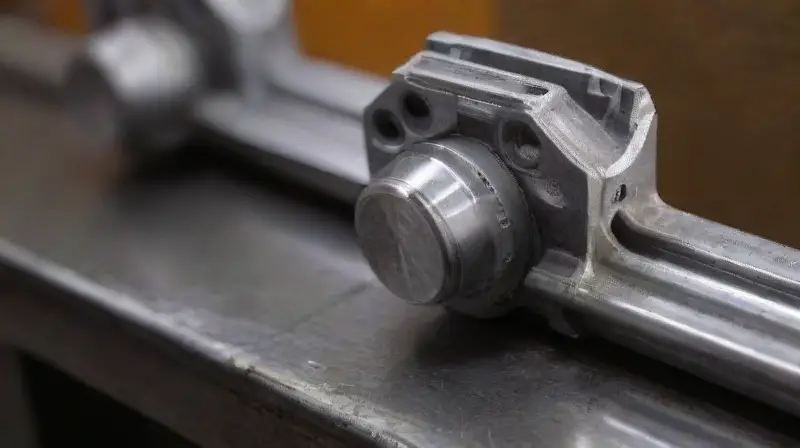

En los motores eléctricos, no existe una pieza directamente equivalente a la biela, ya que estos sistemas operan bajo principios completamente diferentes, basados en el electromagnetismo en lugar de la combustión. En lugar de pistones y cigüeñales, un motor eléctrico típico, como el de un vehículo eléctrico (EV), utiliza un rotor y un estator para generar movimiento rotativo directamente. El rotor, que gira dentro del estator, es impulsado por campos magnéticos, eliminando la necesidad de componentes mecánicos complejos como la biela. Esto simplifica enormemente la arquitectura del motor y reduce el número de partes en movimiento.

Sin embargo, en algunos motores eléctricos híbridos o en aplicaciones industriales, podemos encontrar elementos que comparten similitudes funcionales con la biela, como los acoplamientos o ejes de transmisión. Por ejemplo, en un motor síncrono de imanes permanentes, el rotor debe mantener una alineación precisa para maximizar la eficiencia, lo que requiere mecanismos de soporte similares a los de una biela en términos de estabilidad. Aunque no es idéntico, estos componentes ayudan a transferir la energía del motor al sistema de propulsión, asegurando un funcionamiento suave y eficiente. Esta diferencia fundamental hace que los motores eléctricos sean más compactos y livianos, lo cual es una gran ventaja en la movilidad moderna.

A pesar de la ausencia de la biela, los motores eléctricos enfrentan desafíos en la transmisión de torque. En vehículos como los Tesla o Nissan Leaf, el sistema utiliza reductores y engranajes para multiplicar el torque generado por el motor, lo que podría verse como una evolución de la función de la biela. Estos componentes deben ser diseñados para manejar altos niveles de torque instantáneo, típico de los motores eléctricos, sin el desgaste asociado a los motores de combustión. Mientras que la biela es indispensable en los motores tradicionales, los eléctricos innovan con soluciones más directas y eficientes.

Comparación directa: Ventajas y desventajas

Al comparar la biela en motores tradicionales con los componentes de motores eléctricos, se destacan claras ventajas en términos de eficiencia y sostenibilidad. En motores eléctricos, la ausencia de partes como la biela reduce el peso total del vehículo, lo que mejora el consumo energético y acelera la adopción de energías renovables. Por otro lado, en motores de combustión, la biela contribuye a un sistema más robusto para aplicaciones de alta potencia, como en tractores o generadores, donde la fiabilidad a largo plazo es crucial. Esta comparación revela que, aunque los motores eléctricos son más limpios, los tradicionales aún brillan en entornos donde la complejidad mecánica no es un impedimento.

Una desventaja significativa de la biela en motores tradicionales es su contribución a las emisiones y el mantenimiento requerido. Dado que implica partes en movimiento que generan fricción, la biela puede aumentar el consumo de combustible y requerir lubricación constante, lo que no ocurre en motores eléctricos. En contraste, los componentes equivalentes en eléctricos, como los rodamientos del rotor, son más duraderos y necesitan menos intervenciones, lo que reduce los costos a largo plazo. Sin embargo, en escenarios off-road o en vehículos pesados, la biela ofrece una mayor tolerancia a impactos y vibraciones, una característica que los motores eléctricos aún están perfeccionando.

En términos de innovación futura, la comparación favorece a los motores eléctricos, ya que eliminan la necesidad de componentes como la biela, permitiendo diseños más integrados y escalables. Por ejemplo, en la industria automotriz, empresas como BMW están explorando motores eléctricos con menos partes móviles, lo que podría inspirar nuevas formas de ingeniería. A pesar de esto, la biela en motores tradicionales sigue siendo relevante para la educación y la preservación de tecnologías heredadas, mostrando que ambas enfoques tienen su lugar en el ecosistema automotriz.

Impacto ambiental y eficiencia energética

El impacto ambiental de la biela en motores tradicionales es considerable, ya que contribuye indirectamente a las emisiones de gases de efecto invernadero. En un motor de combustión, la biela forma parte de un sistema que depende de combustibles fósiles, generando no solo CO2, sino también partículas finas durante su ciclo de vida. En comparación, los motores eléctricos, al no requerir una biela, operan con electricidad que puede provenir de fuentes renovables, reduciendo significativamente la huella de carbono. Esta diferencia es clave en la lucha contra el cambio climático, ya que promueve una transición hacia vehículos más ecológicos.

En cuanto a la eficiencia energética, la biela en motores tradicionales pierde energía debido a la fricción y el calor generado en su movimiento. Estudios muestran que hasta un 15% de la energía del combustible se pierde en estos procesos, lo que contrasta con los motores eléctricos, donde la eficiencia puede alcanzar el 90% gracias a la ausencia de componentes como la biela. Esto no solo significa menores costos operativos para el usuario, sino también un menor impacto en los recursos naturales. Por ejemplo, en un análisis de ciclo de vida, un vehículo eléctrico emite menos contaminantes a lo largo de su uso que uno tradicional, incluso considerando la producción de baterías.

A pesar de estos beneficios, es importante considerar el ciclo completo de la biela, incluyendo su fabricación y reciclaje. En motores tradicionales, las bielas de acero pueden reciclarse fácilmente, contribuyendo a una economía circular. En motores eléctricos, el enfoque está en minimizar el uso de materiales raros, lo que podría inspirar innovaciones que combinen lo mejor de ambos mundos. Al final, esta comparación subraya la necesidad de una transición gradual que equilibre eficiencia y sostenibilidad.

Conclusión

La comparación entre la biela en motores tradicionales y su ausencia en motores eléctricos revela un panorama fascinante de evolución tecnológica, donde la eficiencia, la sostenibilidad y la innovación juegan roles protagonistas. Hemos explorado cómo la biela ha sido un pilar en la historia de la mecánica, pero también cómo los motores eléctricos están redefiniendo el futuro con diseños más simples y ecológicos. Al final del día, es emocionante ver cómo estas diferencias no solo impulsan avances en la industria, sino que también nos invitan a reflexionar sobre nuestro impacto en el planeta.

Espero que este artículo te haya acercado un poco más a este tema tan intrigante y te motive a profundizar en el mundo de la ingeniería automotriz. Si te ha gustado, te invito a compartir tus pensamientos en los comentarios o a investigar más sobre vehículos eléctricos en tu próxima lectura. ¡Recuerda, cada paso que damos hacia la innovación nos acerca a un mundo más sostenible! Hasta la próxima, y gracias por acompañarme en esta exploración.

Deja una respuesta

Quizás te interese...